数创未来

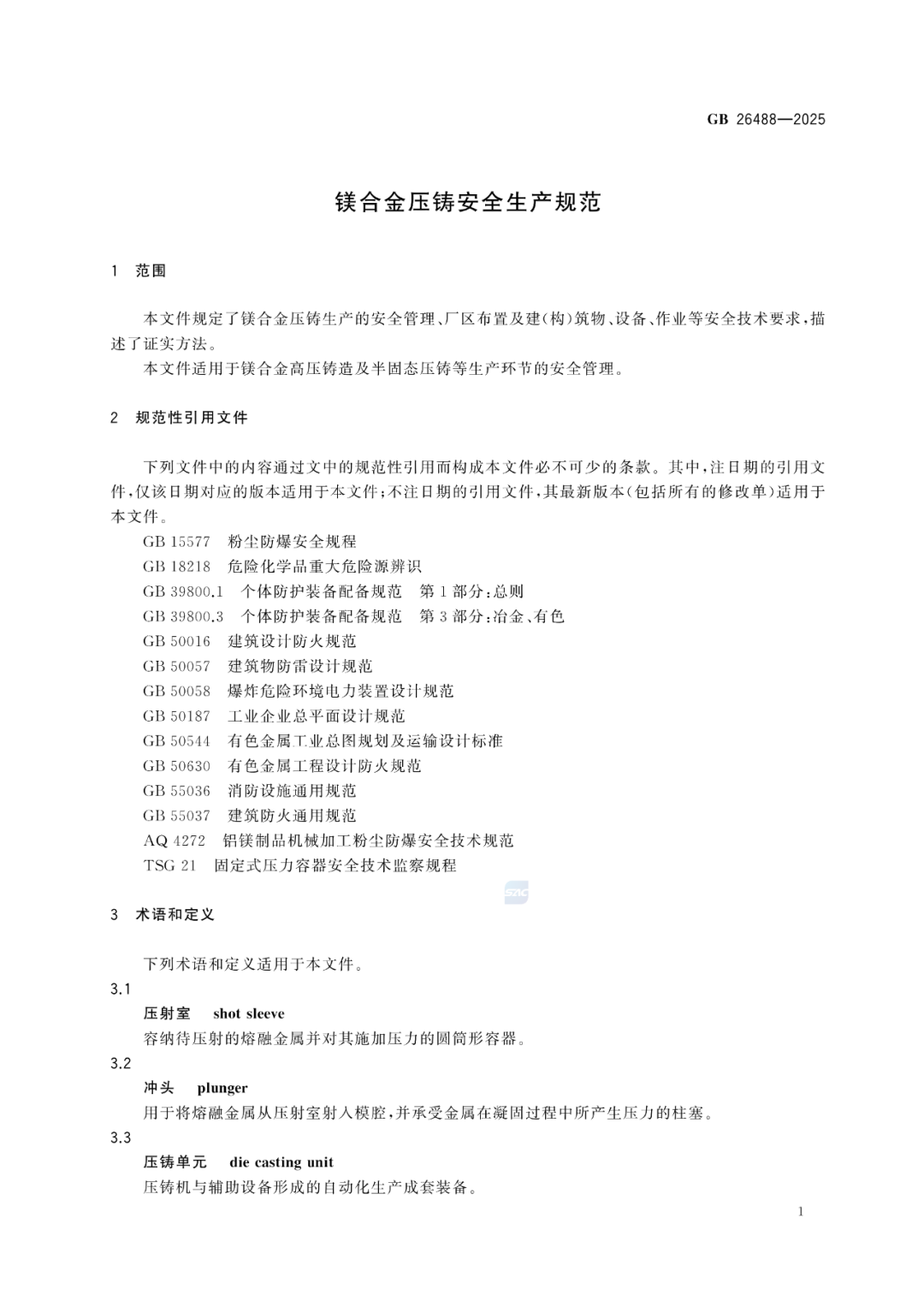

继镁合金在 3C、新能源汽车、二轮电动车等领域 “大显身手” 后,行业安全规范迎来重磅更新 ——2025 年 8 月 1 日,国家市场监督管理总局、国家标准化管理委员会联合发布新版《镁合金压铸安全生产规范》(GB26488-2025),将于 2026 年 2 月 1 日正式实施,全面替代 2011 年版旧标。这份时隔 14 年修订的国标,不仅补上了新技术应用的安全漏洞,更给镁合金压铸行业装上了 “安全导航仪”,值得关注的是文件把 “半固态压铸” 正式纳入安全监管。

一、新国标 “新” 在哪?三大核心升级直击行业痛点

对比 2011 年版旧标,GB26488-2025 的修订并非简单文字调整,而是紧扣镁合金压铸技术发展的 “针对性升级”,所有变化均围绕 “解决实际安全风险” 展开,核心亮点可总结为三点:

1. 适用范围扩容:把 “半固态压铸” 纳入安全监管

随着半固态压铸技术在高端镁合金零件(如汽车电机壳、无人机框架)中的应用普及,旧标仅覆盖 “高压铸造” 的局限逐渐凸显。新标在第 1 章明确补充 “半固态压铸” 的适用场景,同时在设备安全章节(6.2.9、6.3.7、6.3.8)专门新增要求:半固态压铸机周边的镁颗粒装置需用金属密闭存放,且远离喷嘴高温区;加料装置必须选用不锈钢材质,从源头避免镁颗粒遇高温自燃风险。这一调整,恰好解决了近年行业因新工艺无标可依导致的安全事故隐患。

2. 设备安全加码:从 “基础防护” 到 “智能联锁”

镁合金压铸的核心风险点集中在熔炉、压铸机、清理设备三大环节,新标对此做了 “细节到毫米” 的强化:

熔炉安全:新增 “坩埚内料液面离上沿不低于 150mm” 的硬性要求(6.2.4),并明确泄漏监测装置需与电源、燃气切断装置联锁,避免熔融镁液溢出引发爆炸;同时要求天然气熔炉必须配备熄火保护和压力监测,确保燃气泄漏能第一时间自动切断。

压铸机防护:针对压射杆冷却系统,要求必须安装 “进出水流量差 + 温度差” 双重监测(6.3.3),防止因冷却失效导致压射杆过热变形;半固态压铸机还需额外加装喷嘴防护板,避免高温物料喷溅伤人。

清理设备:明确打磨区域必须同时配备粉尘浓度检测仪和氢气浓度报警器(6.5.7),且除尘系统需采用湿式负压设计,杜绝镁粉尘遇空气自燃的风险 —— 这一要求直接对标《粉尘防爆安全规程》(GB15577),填补了旧标在粉尘管理上的空白。

3. 作业管理细化:从 “人员操作” 到 “全流程管控”

新标不再局限于 “设备本身安全”,而是延伸到 “人、机、料、法、环” 全链条:

人员防护:要求打渣作业人员必须穿戴 “阻燃服 + 隔热手套 + 耐高温劳保鞋” 全套装备(7.2.7),且打渣工具需预热至 150℃以上才能接触镁液,避免工具低温引发镁液爆溅。

危险作业:新增有限空间作业管理(7.1.4),明确清理压铸机内部时需执行 “先通风、再检测、后作业” 流程,同时动火作业必须办理审批手续,作业区域 5 米内不得有镁粉尘堆积。

废料管理:规定 Ⅱ 类(屑状)、Ⅲ 类(渣状)镁废料需单独存放在防爆仓库,且仓库必须安装氢气监测和温度报警装置(7.6.4),解决了以往废料随意堆放引发的自燃问题。

二、为何说新国标是行业 “健康成长催化剂”?

镁合金作为轻量化核心材料,近年市场规模以年均 12% 的速度增长(2024 年全球市场规模达 890 亿元),但安全事故仍是制约行业发展的 “绊脚石”——国内某镁合金压铸厂因熔炉泄漏导致火灾,直接损失超千万元;某企业因镁粉尘未及时清理引发爆炸,造成人员受伤。新国标的发布,恰恰从 “规范层面” 为行业扫清了三大障碍:

1. 统一安全标准,破解 “企业各自为战” 困境

此前部分中小企业为降低成本,存在 “省略安全装置”“简化作业流程” 等问题,导致行业安全水平参差不齐。新国标通过明确 “设备配置要求、作业操作规范、应急处置流程” 等强制性条款,让所有企业有了统一的 “安全底线”。例如要求所有熔炉必须配备 D 类灭火器和干沙(6.2.1),所有压铸机必须安装机械自锁急停开关(6.3.10),这些 “硬性指标” 将倒逼中小企业补齐安全短板,避免 “劣币驱逐良币”。

2. 适配技术升级,为高端应用 “保驾护航”

随着镁合金在航天(如玉兔号月球车部件)、新能源汽车(电池壳体)等高端领域的应用拓展,对压铸工艺的安全性要求越来越高。新标将半固态压铸、自动化压铸单元等新技术纳入监管,同时细化高温熔融金属、燃气泄漏等风险的防控措施,相当于为 “镁合金走向高端” 提供了安全保障。例如对压铸机大杠应力要求 “每月检测一次”(6.3.9),确保设备长期稳定运行,这对生产高精度航天零件至关重要。

3. 降低安全风险,提升行业社会认可度

安全事故不仅会造成经济损失,更会影响公众对镁合金材料的信任。新标通过全流程风险管控,能大幅降低事故发生率 —— 据应急管理部数据,类似行业在实施针对性安全国标后,事故率平均下降 40% 以上。当镁合金压铸企业能持续稳定生产,且无安全事故发生时,将进一步推动下游行业(如汽车、电子)加大镁合金应用比例,形成 “安全规范→应用拓展→行业增长” 的良性循环。

三、企业和从业者该如何应对?

距离新标实施还有 6 个月缓冲期,对镁合金压铸企业来说,现在正是 “查漏补缺” 的关键阶段:

设备改造:重点检查熔炉泄漏监测、压铸机流量差监测、打磨区域氢气报警等装置,未配备的需在 2026 年 2 月前完成加装;

人员培训:组织员工学习新标条款,尤其是半固态压铸、有限空间作业等新增内容,确保特种作业人员 100% 掌握操作规范;

制度完善:修订设备检修计划(如坩埚壁厚检测频率)、应急预案(如熔融镁液泄漏处置流程),并按新标要求归档记录。

四、结语:安全是镁合金行业的 “生命线”

从 2011 年到 2025 年,GB26488 的修订历程,恰好见证了镁合金压铸从 “粗放发展” 到 “精细化管理” 的转变。新国标的发布,不是 “束缚” 而是 “保护”—— 它既为企业划定了安全红线,也为行业打开了更广阔的应用空间。随着 2026 年正式实施,我们有理由相信,镁合金压铸行业将在 “安全规范” 的护航下,更快推动轻量化技术落地,为新能源、航天等领域贡献更多 “中国材料力量”。大家对此怎么看呢?欢迎留言讨论。

附标准全文(来源于尚镁网,仅供学习之用):